- Организация ремонта и проектирование участка по ремонту дизелей. Назначение участка по ремонту дизелей. Режим работы участка по ремонту дизелей и расчет фондов рабочего времени

- Страницы работы

- Фрагмент текста работы

- Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

Организация ремонта и проектирование участка по ремонту дизелей. Назначение участка по ремонту дизелей. Режим работы участка по ремонту дизелей и расчет фондов рабочего времени

Страницы работы

Фрагмент текста работы

2.1 Организация ремонта и проектирование участка по ремонту дизелей

2.1.1 Назначение участка по ремонту дизелей

Участок предназначен для обеспечения качественного проведения капитальных ремонтов дизелей К6S310DR и их вспомогательных сборочных единиц.

Участок состоит из следующих позиций:

— восстановление крупных сборочных единиц;

— восстановление основных сборочных единиц;

— восстановление вспомогательных сборочных единиц;

В структуре ремонтного производства локомотивного депо участок по ремонту дизелей является одним из наиболее крупных как по производственной площади, так и по объемам выполняемых работ. В нем производят: сборку и разборку дизеля, ремонт (восстановление) крупных сборочные единиц (блоков цилиндров, поддизельную раму, коленчатых валов).

Дизель-агрегатное отделение, специализированное отделение в котором ремонтируют (восстанавливают) агрегаты и узлы, снятые с дизеля. В этом отделении ремонтируют шатунно-поршневую группу, крышки цилиндров, цилиндровые втулки, воздухонагнетатели, редуктора, водяные и масляные насосы. Здесь же организуют участок для испытания водяных и масляных насосов, нагнетателей, редукторов. Дизель-агрегатное отделение находится рядом с позициями разборки и сборки дизелей.

Кроме испытаний и регулировок дизель и его агрегаты, узлы проходят окончательную проверку и регулировку при реостатных испытаниях тепловоза и его пробной обкатке после ремонта.

При ремонте применяют современные методы и средства контроля, специальное оборудование. Все технологические операции выполняют рабочие высокой квалификации.

2.1.2 Режим работы участка по ремонту дизелей и расчет фондов рабочего времени

Исходя из годового объема ремонта дизелей в депо, принимаем график работы в одну смену по 8 часов.

Годовой календарный фонд времени работы явочного контингента, ч/год, определяется по формуле

где Дп – число полных рабочих дней в году; для 2007 года Дп = 245 дней;

tп – продолжительность полного рабочего дня, ч; tп = 8 ч;

Д ’ – число предпраздничных дней, несовпадающих с общими выходными; для 2007 года Д ’ = 8 дней;

t ’ – продолжительность предпраздничного дня, ч; t ’ = 7 ч.

Годовой эффективный фонд времени работников списочного контингента, ч/год, определяется по формуле

где До – количество дней отпуска; До = 30 дней;

a – коэффициент, учитывающий невыход на работу по уважительной причине; a = 0,95.

Годовой фонд работы оборудования, агрегато-ч/год, определяется по формуле

где Sсм – число смен, принимаем для дизельного участка Sсм = 1;

aр – коэффициент, учитывающий простой оборудования в плановом ремонте; aр = 0,97.

2.1.3 Выбор формы организации производства для участка ремонта дизелей и расчет такта выпуска из ремонта

Для участка принимаем прямоточную форму организации производства.

Такт выпуска – интервал времени, через который периодически производится выпуск изделий определённых наименования, типоразмера и исполнения

где П – годовой объём выпуска из ремонта, П = 100 агрегатов.

Для удобства в оперативном планировании принимаем Т = 20 ч, определяем скорректированное значение годового объёма выпуска и во всех дальнейших расчётах оперируем этой величиной.

Ритм выпуска – количество изделий определённых наименований, типоразмера и исполнений, выпускаемых в единицу времени,

2.1.4 Расчет трудоемкости производственной программы

По расчетам предыдущего пункта программа ремонта дизеля K6S310DR составляет 99 агрегатов в год. Перечень работ по капитальному ремонту дизеля в объеме КР-1 представлен в пункте 2.1.7. Исходя из перечня будет составлен линейный график ремонта и график

Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

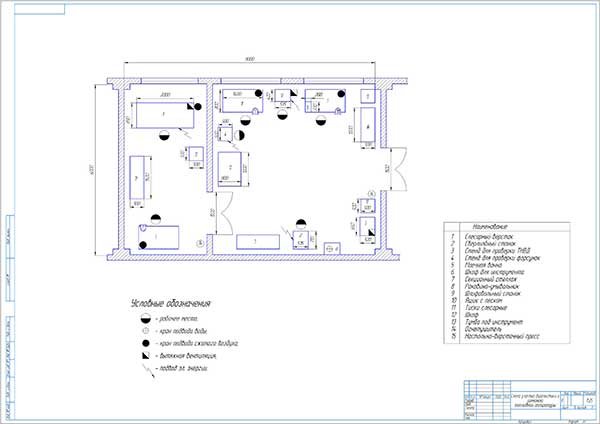

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

Схема гидравлическая диагностического стенда

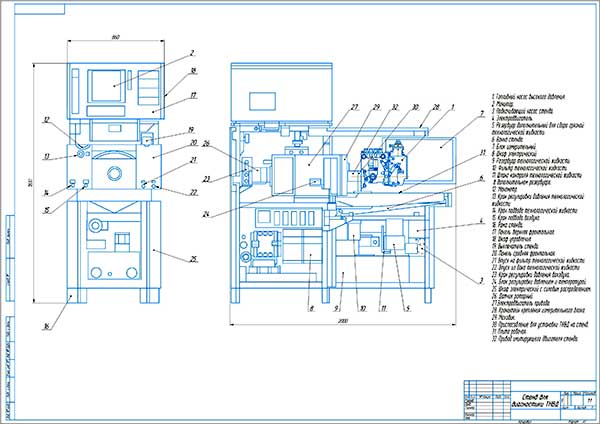

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

1. Общая часть часть 11

- 1.1. Характеристика автотранспортного цеха «Автоагрегатного завода» 12

- 1.2. Обоснование необходимости реконструкции участка топливной аппаратуры 12

2. Технологическая часть 14

- 2.1. Типы топливных систем 15

- 2.2. Топливная система дизельных двигателей грузовых автомобилей 15

- 2.3. Особенности технического обслуживания и ремонта топливной аппаратуры 19

- 2.4. Диагностическими признаками неисправностей системы питания 20

- 2.5. Расчет производственной программы и трудоемкости ТО и ТР участка топливной аппаратуры 23

- 2.5.1. Выбор исходных данных 23

- 2.5.2. Выбор и корректирование нормативов 24

- 2.5.3. Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 30

- 2.5.4. Расчеты трудоемкости ТО и ТР 33

- 2.6. Технологический расчет участка топливной аппаратуры 35

- 2.6.1. Режим работы участка 35

- 2.6.2. Расчет численности производственных рабочих 36

- 2.6.3. Распределение трудоемкости участка и рабочих по видам работ 37

- 2.6.4. Организации технологического процесса участка 39

- 2.6.5. Выбор метода организации ТО и ремонта на участке 46

- 2.6.6. Выбор технологического оборудования оснастки и производственного инвентаря 46

- 2.6.7. Расчет площади участка 48

- 2.6.8. Научная организация труда на объекте проектирования 48

- 2.6.9. Расчет коэффициента выработки нормативной трудоемкости на участке топливной аппаратуры 49

- 2.7. Карта технологического процесса на регулировку давления впрыска 51

- 2.8. Карта технологического процесса сборки топливного насоса высокого давления 53

- 2.9. Возможные неисправности топливной аппаратуры дизеля и способы их устранения 55

3. Конструкторская часть 62

- 3.1. Назначение и работа топливного насоса высокого давления 63

- 3.2. Устройство топливного насоса высокого давления 69

- 3.3. Необходимость разработки диагностического стенда для участка топливной аппаратуры 70

- 3.4. Назначение диагностического стенда 71

- 3.5. Описание гидравлической схемы стенда 75

- 3.6. Проектирование зажимного приспособления к диагностическому стенду 76

- 3.7 Определение среднего значения и коэффициента вариации предела выносливости при растяжении-сжатии для пластины к зажимному приспособлению 78

4. Экономическая часть 82

- 4.1. Расчёт плана по труду и заработной плате 83

- 4.1.1. Распределение ремонтных рабочих по разрядам 83

- 4.1.2. Расчёт фонда оплаты труда ремонтных рабочих участка топливной аппаратуры 83

- 4.1.3. Расчёт текущих затрат на реконструкцию участка топливной аппаратуры 86

- 4.1.4. Расчёт калькуляции себестоимости 88

- 4.1.5. Расчет технико-экономических показателей проекта 89

5. Безопасность проведения работ и экологичность участка 92

- 5.1. Условия безопасности работы по исключению опасных и вредных факторов 93

- 5.2. Обеспечение санитарных норм на участке топливной аппаратуры 94

- 5.3. Обеспечение электробезопасности 96

- 5.4. Расчёт освещённости участка топливной аппаратуры 96

- 5.5. Пожарная безопасность 98

- 5.6. Трёхступенчатый контроль 98